In der modernen Industrie entscheidet oft unsichtbare Technik darüber, ob komplexe Systeme reibungslos funktionieren. Kabel, Steckverbindungen, Sensoren und Gehäuse sind mehr als nur Bauteile – sie bilden das Rückgrat von Maschinen, Fahrzeugen und Anlagen. Eine fehlerfreie Verbindung ist die Grundlage für präzise Steuerung, zuverlässige Energieübertragung und langfristige Betriebssicherheit. Werden in diesem Bereich Kompromisse gemacht, sind Ausfälle und Produktionsstillstände häufig die teure Folge.

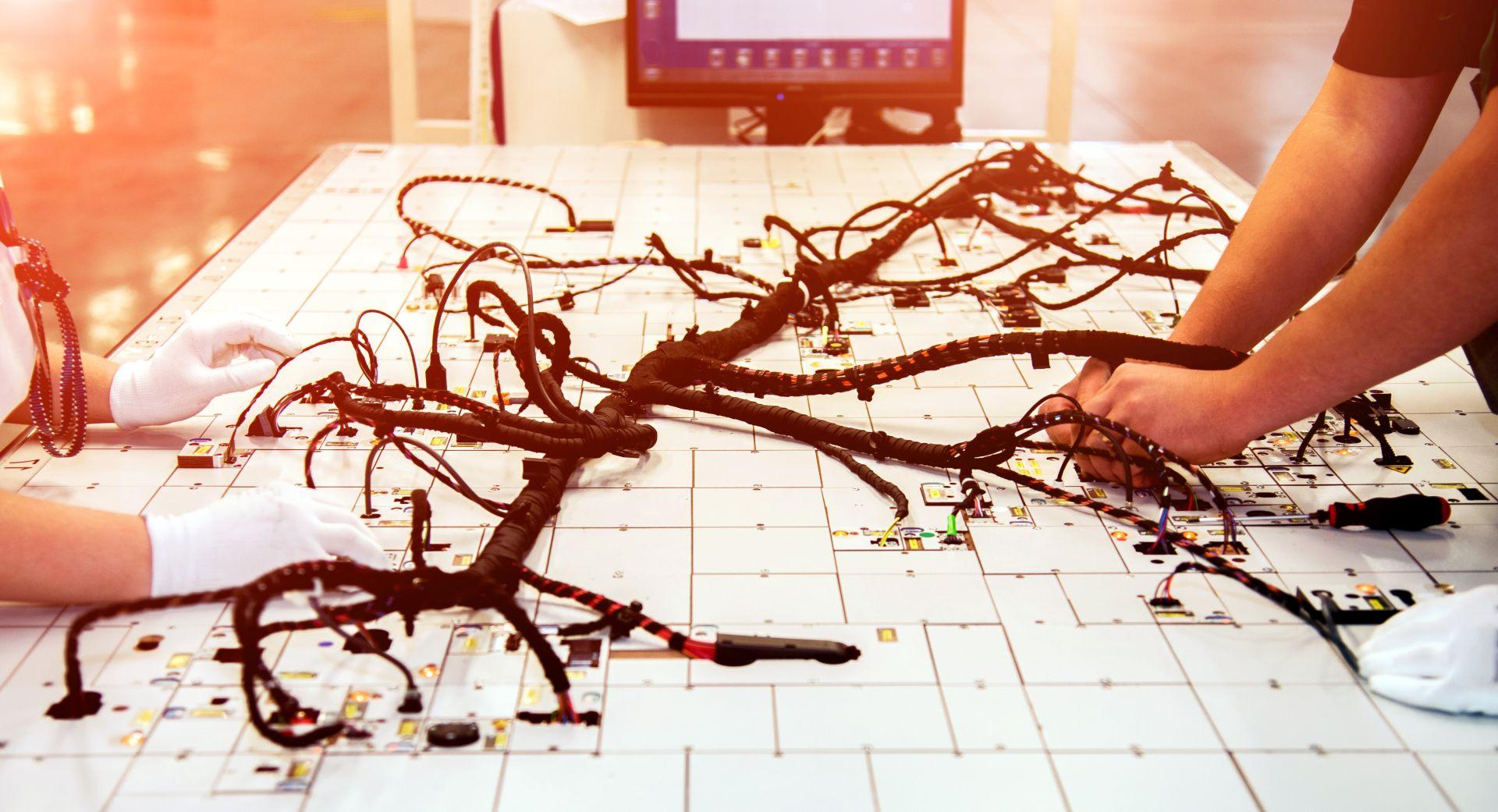

Ein zentrales Element solcher Verbindungstechnik ist die Kabelkonfektion, bei der Leitungen präzise mit Steckverbindern und Kontakten ausgestattet werden, um anschlussfertige, langlebige und belastbare Systeme zu schaffen. Unternehmen, die auf maßgeschneiderte Verbindungslösungen setzen, profitieren nicht nur von zuverlässiger Technik, sondern auch von optimierten Abläufen, reduzierten Wartungskosten und einer längeren Lebensdauer ihrer Anlagen. Dabei reicht das Spektrum von einfachen Verbindungskabeln bis zu komplexen Kabelbäumen, die speziell für extreme Einsatzbedingungen entwickelt werden.

Von der Idee zum fertigen System

Hochwertige Verbindungstechnik entsteht in einem mehrstufigen Prozess, der weit vor der eigentlichen Fertigung beginnt. Zunächst erfolgt eine detaillierte Anforderungsanalyse: Welche Ströme und Spannungen müssen übertragen werden? Wie hoch ist die mechanische Belastung? Welche Umgebungsbedingungen – etwa Feuchtigkeit, Hitze oder elektromagnetische Störungen – spielen eine Rolle? Auf dieser Grundlage wird das passende Konzept entwickelt.

Die Umsetzung umfasst dann mehrere Phasen: Planung und Design mithilfe moderner CAD-Systeme, Prototyping zur Funktionsprüfung, Serienfertigung mit präziser Qualitätskontrolle und abschließende Endtests. Besonders im Bereich Kabelkonfektionierung wird hier mit hoher Fertigungstiefe gearbeitet: Vom Ablängen und Abisolieren über das Crimpen und Löten bis zum Umspritzen von Steckverbindern kommen spezialisierte Maschinen und Verfahren zum Einsatz.

Verbindungstechnik im industriellen Alltag

Ob in der Automobilindustrie, im Maschinenbau oder in der Medizintechnik – eine präzise gefertigte Verbindungstechnik ist immer ein entscheidender Faktor für die Zuverlässigkeit von Geräten und Anlagen. Sie stellt sicher, dass Signale störungsfrei übertragen, Energie effizient verteilt und Bauteile sicher verbunden werden.

Typische Einsatzbereiche, in denen hochwertige Lösungen unverzichtbar sind, sind:

-

Automobilbau – Bordnetzsysteme, Sensorleitungen, Steuergeräte

-

Telekommunikation und IT – Glasfaserverbindungen, Server- und Netzwerktechnik

-

Medizintechnik – Diagnosegeräte, Operationssysteme, Patientenüberwachung

-

Energietechnik – Windkraftanlagen, Photovoltaiksysteme, Smart Grids

-

Industrieautomation – Robotik, Steueranlagen, Produktionslinien

In jedem dieser Bereiche sind Anforderungen und Normen unterschiedlich, die Grundprinzipien hochwertiger Fertigungslösungen jedoch gleich: präzise Anpassung, robuste Materialien und sorgfältige Endkontrolle.

Kabelkonfektion als Schlüsselkomponente

Im Rahmen moderner Verbindungstechnik ist die Kabelkonfektion ein zentrales Element. Hier werden Leitungen mit Steckverbindern, Kontakten oder Aderendhülsen so montiert, dass sie anschlussfertig eingesetzt werden können. Die Bandbreite reicht von einfachen Kupferkabeln bis zu komplexen Baugruppen für Hochfrequenzanwendungen oder Hochspannungssysteme.

Je nach Einsatzgebiet spielen unterschiedliche Faktoren die Hauptrolle. In der Datenübertragung ist es beispielsweise die Abschirmung gegen elektromagnetische Störungen. Bei der Energieversorgung stehen Sicherheit, Leitungsverluste und Wärmeentwicklung im Vordergrund. In rauen Industrieumgebungen wiederum geht es um Widerstandsfähigkeit gegenüber mechanischer Beanspruchung und Umwelteinflüssen.

Ein erfahrener Partner bietet hier nicht nur Standardlösungen, sondern auch individuell geplante Fertigungen, die exakt den Anforderungen entsprechen. Moderne Anbieter wie CiS kombinieren ein breites Leistungsspektrum – von der Entwicklung über die Prototypenfertigung bis zur Serienproduktion – und setzen dabei auf modernste Maschinenparks. Wer hier höchste Qualität sucht, findet im Bereich Kabelkonfektion Lösungen, die Funktionalität und Langlebigkeit vereinen.

Qualitätsmerkmale, die den Unterschied machen

Eine hochwertige Verbindungslösung erkennt man an messbaren Faktoren. Dazu zählen präzise gefertigte Steckverbindungen, exakte Längenanpassung, robuste Ummantelungen und eine durchdachte Schirmung. Ebenso wichtig sind Prüf- und Testverfahren, die in den Produktionsprozess integriert sind und jeden einzelnen Arbeitsschritt überwachen.

Wichtige Kriterien sind unter anderem:

-

Passgenaue Steckverbinder für Montage und Betrieb

-

Schutz vor Feuchtigkeit, Staub und Temperaturschwankungen

-

Mechanische Stabilität bei Vibrationen und Zugbelastung

-

Erfüllung branchenspezifischer Normen und Zertifizierungen

Gerade im industriellen Umfeld zahlt sich dieser Qualitätsanspruch langfristig aus. Denn jeder vermiedene Ausfall spart nicht nur Kosten, sondern schützt auch das Vertrauen der Kunden.

Zukunftsfähige Fertigung

Die Anforderungen an Verbindungstechnik steigen stetig. Höhere Datenraten, kompaktere Bauformen und wachsende Anforderungen an Energieeffizienz erfordern Innovationen in Materialwahl und Fertigungsmethoden. Automatisierte Prozesse, smarte Prüfsysteme und nachhaltige Materialien werden zunehmend zum Standard.

Für Unternehmen bedeutet das: Wer heute in hochwertige Lösungen investiert, stellt die Weichen für langfristige Betriebssicherheit und Wettbewerbsfähigkeit. Ob es um die Erneuerung bestehender Systeme, die Entwicklung neuer Anlagen oder die Integration von Hightech-Komponenten geht – präzise gefertigte Verbindungstechnik ist der Schlüssel.

Verbindungstechnik als strategischer Erfolgsfaktor

Die Rolle der Verbindungstechnik – und im Besonderen der präzisen Kabelkonfektion – wird in den kommenden Jahren weiter an Bedeutung gewinnen. Steigende Datenraten, intelligente Produktionssysteme und vernetzte Maschinen verlangen nach Lösungen, die leistungsfähiger, kompakter und gleichzeitig langlebiger sind. Wer schon heute in hochwertige Kabelsysteme investiert, sichert sich einen klaren Vorsprung – sowohl in der technischen Leistungsfähigkeit als auch bei der Kostenkontrolle.

Innovationen wie modulare Kabelkonfektionssysteme, steckbare Baugruppen oder integrierte Diagnosefunktionen werden sich künftig als Standard etablieren. Dabei spielt Nachhaltigkeit eine immer größere Rolle: recyclingfähige Materialien, energieeffiziente Fertigungsprozesse und langlebige Komponenten reduzieren den ökologischen Fußabdruck, ohne Einbußen bei der Leistungsfähigkeit hinnehmen zu müssen.

Gerade im internationalen Wettbewerb ist die Kabelkonfektion längst mehr als nur ein funktionales Detail. Sie ist ein strategisches Element, das Effizienz, Ausfallsicherheit und langfristige Wettbewerbsfähigkeit maßgeblich beeinflusst. Unternehmen, die hier konsequent auf Qualität setzen, investieren nicht nur in ihre Technik, sondern in die Zukunftsfähigkeit ihres gesamten Geschäftsmodells.

Praxisbericht

Produktionslinie ohne Ausfälle – dank perfekter Kabelkonfektion

Ein mittelständischer Maschinenbauer stand vor einer Situation, die jedes Unternehmen fürchtet: Die neue, hochautomatisierte Produktionslinie fiel in unregelmäßigen Abständen aus – und das mitten im Betrieb. Die Fehlersuche zeigte schnell: Die Ursache lag nicht in der Software oder der Maschinensteuerung, sondern in den Kabelverbindungen.

Die vorhandenen Leitungen waren unzureichend abgeschirmt und reagierten empfindlich auf elektromagnetische Störungen. Außerdem hielten die eingesetzten Steckverbinder den starken Vibrationen der Anlage nicht stand. Jede Störung bedeutete Produktionsstillstand, teure Notfallreparaturen und verärgerte Kunden.

Die Lösung:

Das Unternehmen entschied sich für eine komplette Neuauslegung der Verbindungstechnik mit Fokus auf hochwertige Kabelkonfektion. In enger Zusammenarbeit mit einem erfahrenen Anbieter wurden die Kabelsysteme exakt auf die Einsatzbedingungen angepasst:

| Maßnahme | Wirkung | |

|---|---|---|

| ☐ | Robuste, verriegelbare Steckverbinder | Verhindern das Lösen durch Vibrationen |

| ☐ | Mehrlagige Schirmung | Maximale Störsicherheit bei Signalübertragung |

| ☐ | Exakte Längenanpassung | Saubere Verlegung, keine unnötigen Biegeradien |

| ☐ | Präzises Crimpen und Umspritzen | Langlebige, fehlerfreie Kontaktstellen |

Nach der Umrüstung sank die Ausfallrate der Produktionslinie auf null. Die Wartungszeiten reduzierten sich erheblich, da Steckverbindungen nun schneller und sicherer gewechselt werden konnten. Gleichzeitig stieg die Produktionsleistung – nicht, weil neue Maschinen angeschafft wurden, sondern weil die vorhandene Technik dank perfekter Kabelkonfektion endlich ihre volle Leistung entfalten konnte.

Das Fazit:

Diese Fallstudie zeigt, dass präzise geplante und gefertigte Kabelsysteme nicht nur technische Probleme lösen, sondern direkt messbare wirtschaftliche Vorteile bringen. Eine hochwertige Kabelkonfektion schützt vor Ausfällen, sichert die Produktivität und rechnet sich oft schon nach kurzer Zeit.

Technik, die Leistung dauerhaft sichert

In der industriellen Fertigung ist die Verbindungstechnik der unsichtbare Garant für Funktion und Effizienz. Sie verknüpft Bauteile, überträgt Energie und Daten, schützt sensible Elektronik und sorgt dafür, dass Prozesse stabil laufen. Wer hier auf Präzision und Qualität setzt, entscheidet sich nicht nur für zuverlässige Technik, sondern für nachhaltigen Erfolg.

Bildnachweis: Ismail, anko_ter, DigitalSpace /Adobe Stock